レーザ加工の原理

レーザーとは「Light Amplification by Stimulated Emission of Radiation」(LASER)の頭文字を取ったもので、誘導放出による光増幅放射を意味します。つまりレーザーは「光の一種」といえます。

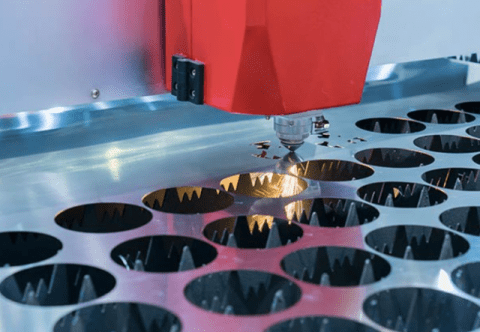

レーザーを特殊なレンズで集光することで高密度なエネルギーをレンズの焦点に集中させ、素材に照射、素材を融解あるいは蒸発させることで加工を行います。

レーザーを特殊なレンズで集光することで高密度なエネルギーをレンズの焦点に集中させ、素材に照射、素材を融解あるいは蒸発させることで加工を行います。

レーザーは媒質によって大きく「固体」「液体」「気体(ガス)」の3つに分類できます。

固体レーザーはレーザーの媒質に鉱石などの半導体を除く固体を用いたものです。レーザーのパワーが強く、小型でも大きな出力が得られるのが特徴です。細かい加工に向いており、金属・樹脂などへのマーキングによく使われます。「ルビーレーザー」や「YAGレーザー」が代表的です。

液体レーザーは媒質が液体のレーザーで、有機色素を使ったものが一般的です。主に理化学用として使われることが多いです。

気体(ガス)レーザーは媒質が気体のレーザーを指します。特徴は固体や液体と比べて媒質が均質なため損失が少ない点です。「CO2レーザー」が代表的です。

レーザ加工の特徴

レーザ加工とは、高エネルギーのレーザ光線を部材に照射し、 溶接や切断、穴あけなどを行う方法です。 レーザ光を一点に集めることにより、部材の温度を上昇させ、材料を溶かして溶接や切断、 穴あけを行います。

レーザ加工は部材に直接触れないため、 部材を傷付けることがありません。 また、高精度な加工を行えるもメリットです。

レーザ加工は部材に直接触れないため、 部材を傷付けることがありません。 また、高精度な加工を行えるもメリットです。

レーザ加工の溶解熱を利用し、金属の表面にマーキング(ケガキ)ができます。曲げ位置、製品の取り付け位置や製品のシリアル番号、図番の記入に使われます。

CO2レーザーとファイバレーザーの違い

CO2レーザーはCO2ガスを励起媒質として赤外線を発生させる気体レーザーのことです。大きな出力での加工やレーザ加工では珍しく透明な素材の加工もできます。主な用途は金属の切断・溶接・穴あけなどで、レーザ加工のなかでもよく使われる種類です。反射率の高いアルミ等の金属は、熱が上手く伝わらないために不向きですが、反射率の低い鉄や、ガラス・アクリルや木材といった非金属材料は熱を十分に伝えることができるため、加工が可能です。ファイバレーザーによる切断と比較すると非常に滑らかな切断面になります。

ファイバレーザーは光ファイバーを用いた固体レーザーのことです。仕組みは気体レーザーのCO2レーザーと異なり、ダイオードポンプを通してガラスファイバーでエネルギーを増幅する方法です。ファイバレーザーはCO2レーザーの弱点を補う加工で、反射率が高いアルミ等の金属の切断が加工可能です。

当社ではCO2レーザ加工機とファイバレーザ加工機を保有していますので、それぞれの特徴を活かして使い分けています。

レーザ加工のメリット

加工の自由度が高い

他の方法では硬すぎる金属や柔らかすぎる布地でも、素材によってレンズや照射の出力を変えることで加工できます。

熱で変形してしまうような薄版の素材でもレーザ加工なら大丈夫です。

また、穴あけや切削以外にも製品に文字を入れ込むマーキングなど様々な加工が可能です。

難度の高い加工が可能

レーザ加工の情報を事前にプログラミングするので、複雑かつ精密な形でも比較的容易に加工することが可能です。

レーザーの光が細いので、他の加工機器では穴あけが出来ないような細かく小さな場所でも正確にでき、曲線を辿った切断でもレーザーなら安定して加工することができます。

仕上がりがきれい

レーザ加工はレーザーを集光して局部的に加工を施すため、刃物で加工した際のような粉塵が付着することがなく、またプレス加工に比べるとダレやバリの発生も抑えられるため切断面が綺麗に仕上がります。

加工対象の素材に直接刃が触れる場合は、歪みやひび割れも起こり得ますが、レーザ加工は非接触加工なのでそのようなリスクも少ないため高い品質が保たれます。

金型を必要としない

他の加工方法では、通常、大量生産のために金型が使われます。加工前には金型を生産する必要があり、設計を変える際には金型も変更しなければなりません。しかし、レーザ加工ではパソコンから切断データを送るため、金型の生産・変更に伴う手間が抑えられます。金型作成が不要のため多品種小ロットの生産が得意です。

レーザ加工のデメリット

加工できない材料がある

アルミや銅など反射率が高いとされている素材は、レーザーの光を弾いてしまっては材料に熱が伝わらないので加工がしづらい場合があります。

厚板のような加工可能板厚には限度があります。

また、ポリ塩化ビニル(塩素を含む素材)やレーザ加工によって有害なガスが発生する素材は加工出来ません。

パイプ・形鋼をレーザ加工するメリット

加工時間の短縮とコスト削減

パイプを加工するには、主に鋸切断やプレス加工、レーザ加工など様々な方法があります。

プレス加工では金型を設計製作するところから始まります。金型を一度作れば同様の形状の加工を何度も簡単に行うことができ量産に適しています。

但し、金型の製作には納期と初期費用がかかるため小ロットには適していません。

一方レーザ加工では、設計変更も容易なことから小ロットに向いており、時間短縮やコスト削減が可能です。

形状の工夫によるメリット

レーザ加工では位置決め用のケガキ加工だけでなく、加工形状を工夫することで溶接時の位置決めを容易にすることが出来ます。

ミス防止にも繋がる事で、従来の熟練工による作業や、時間のかかる作業の短縮に繋がります。